Polymerbrevet oktober 2018, billig framställningsmetod för polymerer, nya material för längre livslängd på elektronikprodukter, plaståtervinning får ISO standard, ny trend: råvarutillverkare återtar material, nedbrytbara polymerer för implantat på barn mm

Ny billig framställningsmetod för polymerer och kompositer

Nu behöver det inte längre vara energikrävande att polymerisera. Rymdforskningsingenjör S.R.White et al, vid University of Illinois, har tagit fram en frontal polymerisation som reducerar energianvändningen vid framställning av härdplast och fiberförstärkta polymerkompositer, som baseras på dicyclopentadien (DCDP) monomerer. Vid processen behöver man inte använda autoklav eftersom monomeren polymeriseras av sig själv när initieringen har startats. Autoklaverna är en stor del av kostnaderna eftersom de måste tas fram i samma storlek som panelerna. De är dessutom energikrävande apparater.

Frontal polymerisation innebär att polymerisationsreaktionen sveper igenom monomeren i en front liknande ett väderfenomen. Hittills har denna metods största nackdel varit att brukstiden blir för kort, vilket har begränsat möjligheterna att forma materialet. Nyckeln till S.R.Whites metod är användning av alkyl phophite-hämmare som utökar processfönstret för DPCD-monomeren från 30 minuter till 30 timmar samt därtill ökar härdningshastigheten. Forskarna har t ex använt 3D-printer för att forma materialet.

Denna typ av kompositer används till paneler för flygplanskroppar och de skulle med fördel även kunna användas till bil- och båt-karosser.Källa: Nature volume 557, pages223–227 (2018);

Nya material förbättrar livslängden på elektronikprodukter

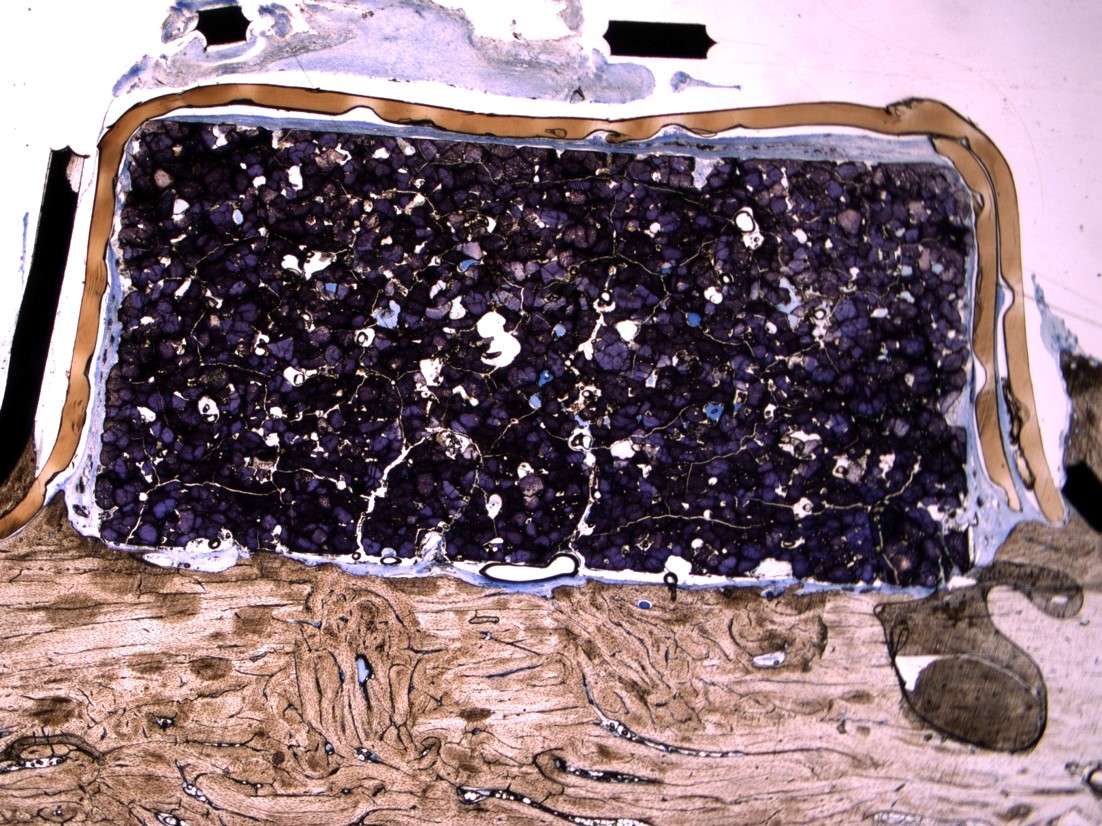

EU-projektet Optemus har utvecklat PCM (Phase Changing Material), där polyeten fungerar som bärarmaterial och grafit som fyllmedel. Grafiten borgar för god termisk ledningsförmåga och påverkar snabb värmeavskärmning. PCM ser till att lagra energin. Detta skulle kunna innebära att materialhöljen kring elektronikkomponenter kan fungera som överhettningsskydd t ex i bilbatterier.

För att demonstrera effekten av materialet byggde forskare från Fraunhofer, LBF i Darmstadt, in materialet i instrumentbrädan på en el-bil. Man jämförde effekterna med ett PP-talk-kompound och fann 46% temperaturreduktion på provkroppens yta med hjälp av materialet. PCM har använts en tid, bl a som solenergilagringssystem, uppvärmning o kylning av utrymmen och termisk prestandaförbättring av byggnadshöljen.Källa

Plaståtervinning ska få ISO-standard

Standard för plaståtervinning skall tas fram och harmoniseras med standarder över världen. Ett tiotal länder har visat intresse och det är det svenska forskningsinstitutet RISE som kommer att leda arbetsgruppen.Källa

Kemisk plaståtervinning kan ge Sverige ny industri

Vi har i tidigare nyhetsbrev skrivit om kemisk plaståtervinning. Detta är ett ständigt återkommande tema hos forskningsinstitut och inom olika program som EU driver.

Kemisk plaståtervinning skulle ge en helt ny industri om Sverige visar framfötterna. Chalmers tillsammans med Borealis och Stena forskar kring det. EU-projektet DEMETO arbetar med depolymerisering av PET i industriell skala, där bla H&M deltar. EU:s plaststrategi gick inte igenom enligt förslaget, men den föreslagna strategin har definitivt satt igång en debatt kring plastanvändning och även påskyndat arbetet med hur vi ska hantera återvinning.

Källa: IVA

Ny trend! Tillverkare återtar material

Fler stora tillverkare vill nu ta sitt samhällsansvar och integrerar framåt i kedjan genom att köpa bolag som kan hantera återtag av deras material. Borealis har t ex köpt MTM-bolagen i Tyskland för att kunna kompoundera och återvinna plast och Lyondell Basell köper A. Schulman som är en global kompounderare.

Nedbrytbara polymerer för implantat på barn

När barn växer måste implantaten växa med barnet för att undvika smärtsamma och kostsamma operationer. Boston Children Hospital har uppmärksammat detta. Forskare Pedro del Nido och Jeff Karp från Womens Hospital, Brigham, har utvecklat ett implantatmaterial som tillåter tillväxt och som används för att reparera läckande valv i hjärtat. Detta material har nu använts vid operationer på barn. Det är ett flätat material som kan förlängas genom att diametern på polymerkärnan krymper p g a nedbrytning i materialet. När hjärtvalven växer bryts biopolymeren gradvis ned så att läckan täpps till. Det flätade materialet består av ickenedbrytbart polyeten och PTFE, som är välkända inom bl a ortopedi. Biopolymeren består av PGS (polyglycerol-co-sebacate). PGS fungerar i denna applikation eftersom det är en hydrofob polymer som bryts ned från ytan och inte sväller, samtidigt bibehåller den sina mekaniska egenskaper under nedbrytningen.

Källa: plastics engineering, june 2018, medical plastics-article

Comments are closed.